在日常混合工艺当中,物料混合的均匀程度直接决定产品的质量,众所周知,任何事物绝对理想的现象是不存在的,因此粉体混合绝对均匀是不存在的。而物料混合均匀其程度都是相对的,以满足产品要求为均匀目标的基本准则。所以如何提高混合均匀度、如何判断和检验混合均匀度,受到越来越多企业的重视。

一、粉体混合理想均匀度的定义

要求每一种参加混合的粉体其颗粒与颗粒之间等距离分布,并且参与混合的所有粉体都是上下、左右等距离均匀分布,这就是理想化的混合均匀程度。但实际情况是,粉体颗粒大小不可能一致,相互距离也不可能一致,所以这种理想的均匀分布是不存在的,实际工作中粉体的均匀标准就是满足产品要求的相对均匀标准。达到工艺要求就是“均匀”。达到产品均匀分布的需求标准即为均匀。

二、实际工作中粉体混合均匀的意义

从两个方面去理解均匀的含义:一是宏观上查找粉体各个部位(各种粉末含量)是否均匀;二是研究微观上检查各种粉末颗粒与颗粒之间是否均匀弥散。

1、宏观均匀:这是第一个层面的均匀,从宏观上要求容器上部与下部、左部与右部的取样化验,结果必须是各种粉体配方比例一致,并且容器内不能出现物料死角,即是宏观上的均匀。比如三维混合机和V型混合机其混合原理是重力扩散型,容易达到宏观上的均匀,即设备容器中上部与下部均匀一致。

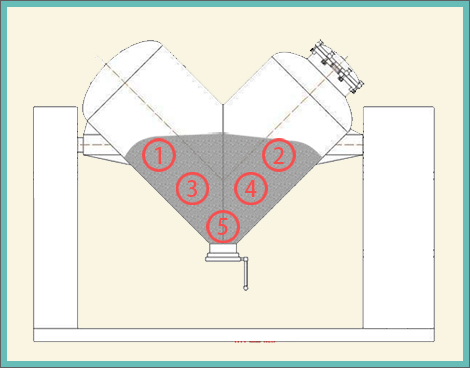

宏观上均匀的检验方法是: ①.是从料桶的上、中、下、左、右均匀取样品(取样的方法由上图所示);

②.是取样品的数量较大,50克~100克;

③.是每个取样中的各粉体含量差别满足检验标准;

④.是两个取样直接的差别满足检验标准。

2、微观均匀:这是第二个层面的均匀(要求更高的精细化均匀),从微观上取小样(小样批量的大小决定了检验精度的高低要求)观察,其颗粒间各种粉体是均匀弥散分布的,并且符合粉体配方比例,这就是微观上的均匀。比如三维混合机和V型混合机虽然能达到宏观上均匀一致,由于缺乏对微观颗粒与颗粒之间的剪切手段,所以难以达到微观上的均匀弥散。

只有一个层面的均匀不是真正的均匀,只有同时达到两个层面的均匀才达到实用化标准。比如,宏观各部分检验粉体基本均匀一致,而微观取小样检验发现颗粒抱团、没有充分弥散,因此并未达到均匀标准。

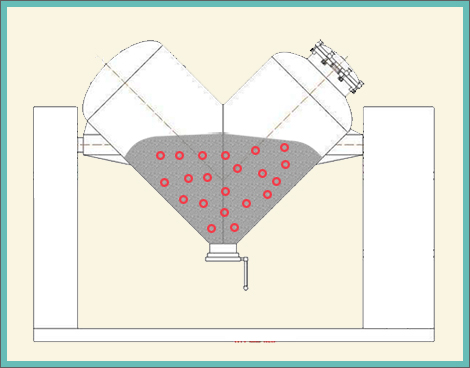

微观上均匀的检验方法是: ①.是增加取样的数量和取样的位置(取样的方法由上图所示);

②.是减小取样的量,量少至1克或几克;

③.是小样中的各粉体含量满足检验标准;

④.是小样内部的各种粉体颗粒在显微镜下呈现均匀弥散状态,没有同种粉末聚集。

三、混合结果取样的均匀度检验方法

由于粉末的形式、属性千变万化,有金属粉、化工粉末、食品、医药粉末、电池、陶瓷粉末等等,有的粉末可以化验检查;有的粉末可以显微镜观察;有的粉末可以感官检测。所以粉体混合结果的检验是一个很复杂的问题,要具体情况具体对待。下边列举一些常见的检验方法。

1、化验检验法

采用化学化验的手段检查混合结果中粉体的含量是经常用到的,但是这种方法有一定的局限性。

优点是:化验结果准确可信;

缺点是:化验的成本较高、步骤复杂,而且并不是每种粉末都能够化验检测。

2、 显微镜观察法(微观上颗粒均匀性检测)

显微镜也是一种常用的混合均匀度检验方法。

优点是:直观、并且能够检查微观状态下粉体颗粒的均匀弥散性;

缺点是:不易量化结论。含有染色性粉末或相近色粉末则不易清晰观察。

3、感观检验法

这是一个难度较高的检验法,依靠有丰富经验的人进行眼力观摩,颗粒手感等进行分析、判断混合均匀度是否达标。这样做缺乏科学性,不能量化结论,但仍是常用的使用方法。

4、用规范的甲基紫检验法

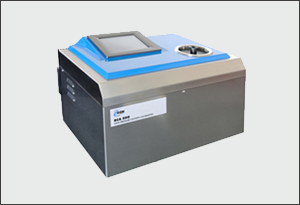

甲基紫光谱检验仪

甲基紫检验法是:在待混合物料中添加第三方专门用于对比检验的甲基紫粉末,在检验结果中只需对比较容易检测的甲基紫粉末进行检验,就可对比证明混合结果是否均匀。

优点是:检验快速、结果量化清晰;

缺点是:如果待混合粉体中有特性极端的粉体如超轻粉、超细粉或超重粉等,所产生的混合结果不均匀与甲基紫检验结果可能会不一致。

5、下游制成品检验法

用下游产品的质量来检验混合均匀度也是一个最常用的方法,也是最后一种方法。

优点是:方便、直接、准确;

缺点是:没有定性定量的分析手段,且发现混合结果不均匀的问题后已经造成较大的损失。

四、如何提高粉体混合均匀度

要实现粉体宏观上和微观上的混合均匀,就要求容器运转使粉体反复的进行流动、扩散、对冲、折叠等运动,使粉体间相互掺和、渗透,从而达到粉体宏观上的混合均匀目的;还要求是利用容器内的运动叶片强制对粉体进行反复搅拌、剪切等运动,微观上不断打散粉体颗粒间的相邻关系,让粉体颗粒充分的移动、互换,达到粉体微观上物料精细化混合。要达到宏观和微观上的充分完美混合,就要求将这两类混合运动有机的结合起来,共同作用提高粉体混合均匀度。

15890653239

15890653239 0371-62621111

0371-62621111

金合双动微信公众号